包鋼2250mm熱軋帶鋼板形質量改進項目第一階段順利驗收

近日,由北京科技大學(以下簡稱“北科大”)承擔的包鋼2250mm熱軋帶鋼板形質量改進項目第一階段評審會在包鋼稀土鋼板材廠順利舉行。北科工研板形室主任劉超,項目組成員尚飛、王奮嘉、郄浩堂、蔣美濤對項目進展情況進行了匯報,包鋼2250mm產線相關領導和專家聽取了匯報,并對項目取得的階段性成果表示充分肯定,對北科大的技術實力與項目完成度表示高度認可!

圖1 階段匯報現場

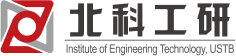

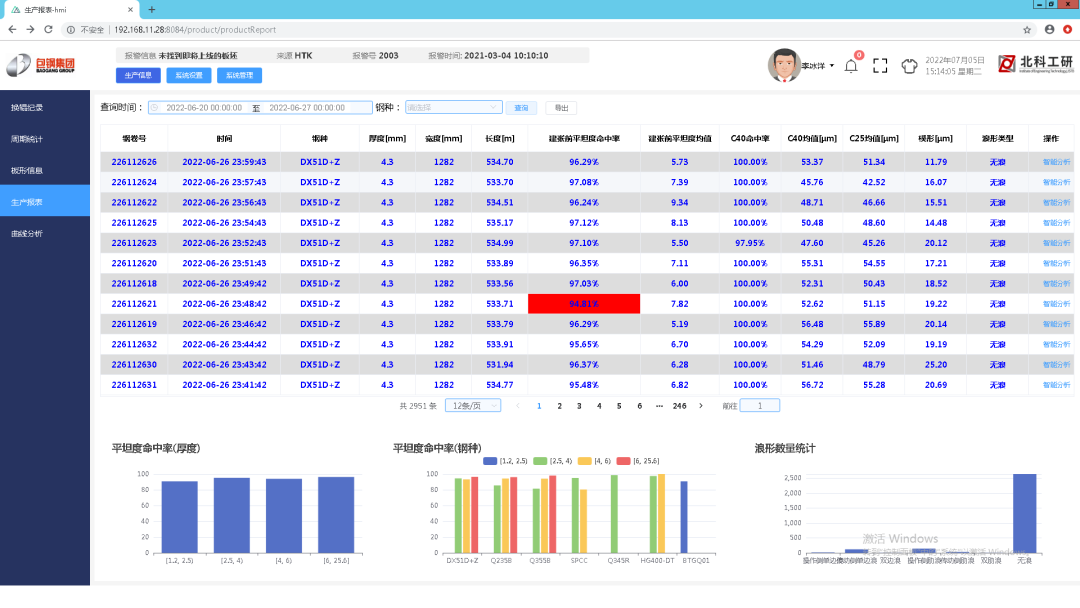

包鋼2250mm熱連軋產線的設備及控制系統能力處于國際先進水平,自2013年投產以來保持著較好的運行狀態。但是受輥形配置、模型精度等因素影響,軋制高強、寬幅、薄規格板帶時容易出現四分之一浪等復雜高次浪形問題,嚴重影響軋制穩定性,制約著產線寬幅、薄規格高強鋼穩定生產能力。、 針對上述難題,北科大項目組圍繞高強鋼高次浪形的生成機理、影響因素和控制方法開展相關研究,成功研發了板形智能診斷分析系統,對上下游輥形配置和板形模型進行了優化,建立了高強、寬幅、薄規格產品板形穩定控制的完整技術體系。 板形智能診斷分析系統:采用新一代HMI架構,在線收集與板形質量密切相關的工藝、設備、模型、人工干預等實時數據,實現復雜高次浪形的智能識別、全品規建張前平坦度的精細化統計與判定、完整軋制周期板形數據診斷、變品規自學習評價以及軋制狀態綜合評分等功能,同時搭載VCR/HVC/MVC/SVT等北科大專有輥形及配套智能竄輥策略、考慮溫度和相變影響的輥系-軋件一體化變形快速仿真等核心技術模塊,為現場板形控制提供一鍵式數據分析服務及輥形和模型優化工具。

圖2 板形智能診斷分析系統

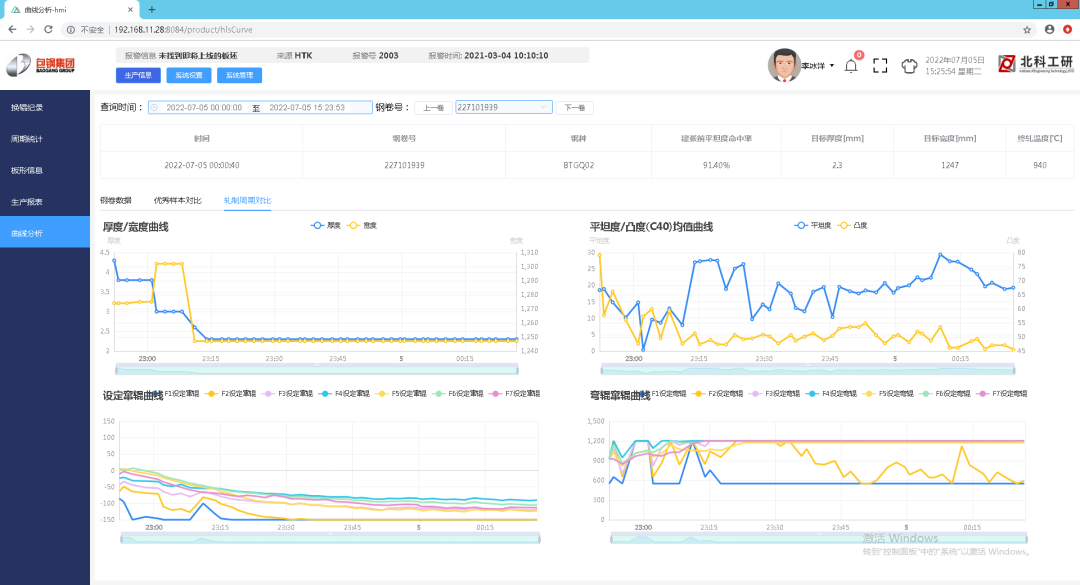

優化上下游輥形配置:針對CVC輥形、彎輥和竄輥在高次浪形控制方面的不足,研發了混合變凸度工作輥輥形MVCplus(Mixed Variable Crown)技術,在幾乎不改變原輥形二次凸度調節特性的基礎上,可有效修正帶鋼四分之一浪發生位置處的局部變形,從而使優化后的工作輥輥形兼具連續變凸度和高次浪形控制效果,顯著減少高次浪形的發生。此外,還對粗軋支持輥和工作輥的輥形進行優化,調整中間坯凸度為精軋良好板形創造條件;同時改變精軋上游機架凸度調節域,解決精軋板形控制能力不足和竄輥分布過于集中的問題。 優化板形控制模型:對板形控制模型精度進行綜合診斷,通過解析配置文件,優化模型參數,提高模型系統對復雜工況的適應能力,主要包括中間坯凸度計算模型參數優化、熱輥形預報模型參數優化、磨損輥形預報模型參數優化、平坦度死區閾值優化、循環竄輥模式修正、彎輥力對平坦度補償模型參數優化、材質代碼重劃分、上下游機架DPC系數優化等,此外還對層流冷卻過程和縱切分條側彎現象進行了理論研究,用于指導現場生產。

經過持續技術攻關,現場板形質量得到顯著提高。不同厚度規格帶鋼的建張前平坦度均得到明顯提升,尤其是2.5mm以下薄規格帶鋼的建張前平坦度命中率提升了17.31%,第一階段即達到了項目最終階段要求的帶鋼平坦度指標。四分之一浪成為“過去時”,現場生產高強鋼時不再被高次浪形困擾。此次對寬幅軋機高次浪形這一行業共性難題的成功解決,為包鋼2250mm熱連軋產線的高質量發展注入強勁動力,也進一步證明了北科大板形團隊在全幅寬板形控制技術方面的先進性。