聚焦降本提質增效 發展新質生產力丨鄂鋼寬厚板中間坯冷卻系統成功升級

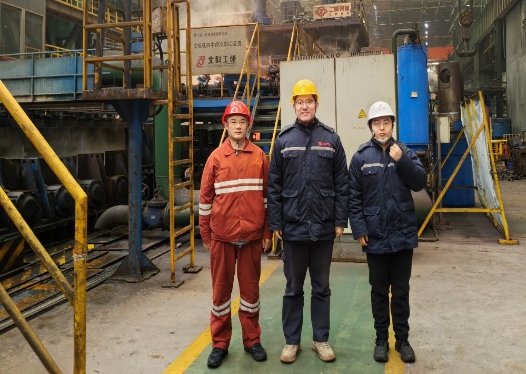

近日,由北科工研EPC總承包建設的寶武集團鄂城鋼鐵有限公司(下稱鄂鋼)4300mm寬厚板中間坯冷卻系統升級項目,完成驗收并正式上線投入使用。新系統的投用標志著鄂鋼在提升生產效率和產品質量方面邁出了重要一步,也再次證明北科工研在超密中間冷卻系統同國際先進軋機控制系統數據交互方面的成熟經驗以及超密冷卻控制系統上的先進性。

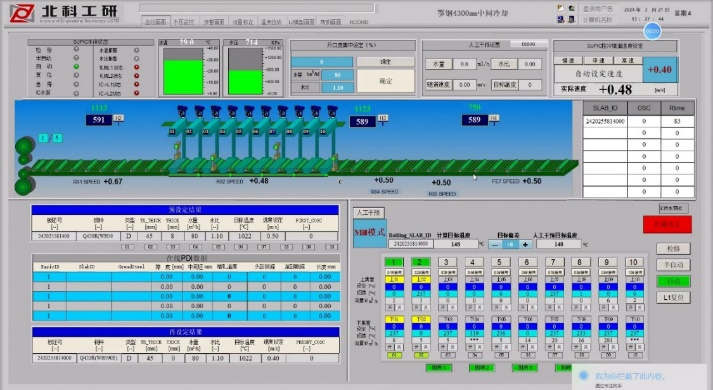

鄂鋼4300mm寬厚板產線初次投產時為單機架模式,2022年9月粗軋機建成投產后升級為雙機架模式。雙機架生產模式下,中間坯中間冷卻系統的升級有效解決了精軋軋制中的鋼板重疊及精軋軋制與中間冷卻無法同時進行的問題,充分發揮了中間冷卻減少待溫時間,提高機時產量的作用。 本項目是為進一步適應企業生產需要,持續做優做強鋼鐵主業的重要工程,旨為最大程度發揮現有中間冷卻裝置能力,在提升生產效率的同時填平“數據鴻溝”,完成信息實時交互,實現軋區區域的信息化、自動化及智能化協同。

項目實施以來,北科工研堅持高質量、高效率、高標準的服務要求,和鄂鋼寬厚板廠提前策劃、精心組織、通力協作,順利完成了項目施工驗收并正式投產。 本項目實施后,鄂鋼4300mm寬厚板產線實現兩項技術突破: 1. 最大程度發揮現有中間冷卻裝置能力 此次升級改造將原位于單機架精軋機前的中間冷卻裝置搬遷至新建粗軋機后,同時進行控制系統升級。因原中間冷卻設備所在位置靠近精軋機,中間冷卻過程所需空間與精軋軋制所需占用空間有所重疊,導致雙機架模式下,中間冷卻既不能及時對粗軋后的中間坯進行冷卻,冷卻過程又影響精軋機軋制。改造后的中間冷卻裝置能有效提升中間坯的冷卻速率和生產效率,并增加機時產量,降低生產成本。

2. 填平“數據鴻溝”,實現數據協同 本項目采用了北科工研自主研發的技術創新成果,填平中間冷卻控制系統與國外軋制控制系統的“數據鴻溝”,實現了軋區粗軋-中間冷卻-精軋多工序協同,中間坯溫度場以矩陣形式實時交互。中間冷卻系統通過高精度數學模型及精細化冷卻策略,實現生產效率最大化、軋制力預測精準化、軋機設備穩定化,實現較優的產品質量且各項指標均處于國內同類型產線領先地位。以中間冷卻系統為紐帶實現軋區區域的信息化、自動化及智能化協同。相關技術已在萊鋼、鄂鋼等產線成熟應用。

北科工研后續將繼續做好技術服務工作,根據現場實際生產情況進一步優化中間冷卻工藝,提升寶武鄂鋼寬厚板產線生產效率和產品質量。未來,北科工研將繼續做好相關技術的推廣應用,助力我國鋼鐵行業實現新跨越,加快形成新質生產力。